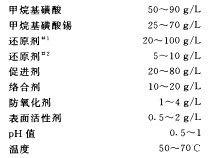

| 1 前 言 近几年来,因为电子、信息工业的迅速倒退,对电子元器件、半导体、印制电路板的可焊性镀锡层需要量年夜幅添加;用电镀法[1 制备镀锡层工艺较为成熟,已宽泛应用于电子产业中。但是化学镀锡工艺与电镀锡工艺相比,无利有弊,化学镀锡工艺的突出优点是:没有需求电镀电源设施、操作简捷,有精良的均镀才能及深镀才能,没有受工件多少形态的限度,镀层平均分歧,耐蚀性、可焊性好;能处理电镀法所无奈处理的某些工艺难题。 化学镀锡可分为置换法以及复原法二种,置换法化学镀锡的弊病是当镀件外表天生置换锡层后,置换反响即终止,这类置换锡层厚度很薄,普通仅为0.5 m阁下,难以取得3 m 以上适用厚度。通过近几年来一直钻研开发,复原法化学镀锡将正在电子元器件以及复杂形态的部件和smt、pcb消费中实际使用,庖代传统的化学镀ni/浸au工艺,升高老本。因而化学镀锡工艺的深化钻研失去电镀工作者的宽泛存眷,进入21世纪跟着电子信息产业的飞跃倒退,化学镀锡工艺技巧势必有更年夜的打破。 传统的化学镀锡工艺次要是氯化物体系以及氟硼酸体系,镀液毒性年夜,堆积速率慢,镀层薄,镀液稳固性差,镀层不克不及餍足品质要求。作者实验钻研了一种甲烷基磺酸盐体系的化学镀锡工艺,零碎钻研实验了稳固剂、络合剂、复原剂、促成剂、防氧化剂、外表活性剂、温度、工夫等工艺要素对堆积速度,镀液稳固性以及工艺流程对镀层品质的影响。 2 试验前提 2.1 化工资料 主盐:甲烷基磺酸锡 稳固剂:甲烷基磺酸 络合剂:柠檬酸、葡萄糖酸、酒石酸、edta等 促成剂:硫脲、烯丙基硫脲等 复原剂:次磷酸钠、水合肼等 防氧化剂:对苯二酚等 外表活性剂:ly一920润湿剂、f一66聚醚、op乳化剂等 2.2 实验用基体资料 紫铜试片:20 妹妹×30 妹妹×0.5 妹妹 3 试验工艺流程 化学除了油(50 g/l 除了油粉,3o~ 40 c,3~ 5min)一热水洗一光洁酸洗(室温5~15 s)一活动水洗一去离子水洗一化学预镀锡(室温3~10 s)一化学镀锡一水洗一紧缩空气吹干或烘干 4 化学镀锡溶液试验配方及工艺前提

5 实验后果与探讨 5.1 复原剂作用 有的学者以为次磷酸钠、无机硼烷等复原剂不克不及用来复原sn,其缘由是因为sn外表上析h 过电位高。而上述复原剂均为析氢反响,自催化活性低,不克不及完成sn的延续自催化堆积 ;但本文作者经过实验,化学镀锡采纳次磷酸钠作为复原剂,管制肯定的含量以及工艺前提能完成sn的白催化堆积 ],同时应用两种复原剂成果更好;跟着次磷酸钠等两种复原剂浓度的增年夜,堆积速度略有增年夜,为统筹镀层品质以及溶液的稳固性,两种复原剂的总量管制正在35 g/l时成果较好,堆积速度可达0.3~m/min。 5.2 促成剂作用 正在酸性溶液中cu的规范电位是0.52 v,当溶液中退出促成剂20 g/l时cu的电极电位变负与sn的电位相称,开端天生置换膜;当促成剂为70 g/l时,cu的电极电位降为一0.50 v,此时sn的电极电位比cu更正,约2 min阁下实现置换反响,取得0.5 m 阁下的sn镀层,尔后跟着反响的持续进行,正在复原剂的作用下置换进程逐渐进入自催化镀阶段而取得较厚的sn镀层(0.15~m/min),可经过管制工夫取得肯定的厚度,工夫与厚度没有呈直线关系。促成剂的浓渡过高时,镀层连系力差,溶液积淀物增多,普通以70~80 g/l为宜。 5.3 络合剂作用 退出络合剂使sn 离子以络合离子方式稳固地存正在于镀液中,添加溶液稳固性,管制堆积速率并改善了镀层外观。络合剂浓渡过高时,堆积速度降落,普通管制正在16 g/l阁下为宜。 5.4 防氧化剂作用 避免镀液中sn 盐水解氧化成sn什,可正在镀液中退出2 g/l防氧化剂,有助于避免sn 盐发作水解。 5.5 外表活性剂作用 有助于进步化学镀锡层附出力,使镀层滑润圆滑致密,克制镀层针孔孕育发生,进步抗蚀性,试验标明外表活性剂选用浊点高的非离子型为宜,管制量1~ 2g/l。 5.6 温度的影响 当温度低于50_c时,反响速率较慢,高于70℃以上时堆积速率反而略为降落;高于8o c以上时。镀液稳固性降落,普通管制正在55~65 c为宜。 6 结 论 经实验钻研本工艺有如下优点: 1)本工艺对基材及设施侵蚀性小。镀液低毒; 2)镀液稳固性好,堆积速率快,可达0.3t~m/min,有适用代价; 3)添加化学预镀锡工序。使sn镀层外观更平均滑润圆滑致密,连系力及可焊性好; 4)可用于电子元器件以及复杂形态的部件和smt、pcb等铜基材上化学镀锡。 |