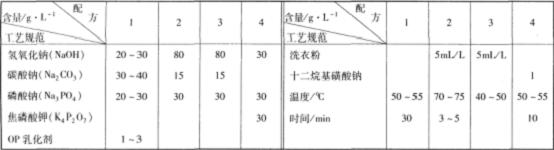

| abs塑料整机的除了油工艺标准,列于表5—4—1。应依据塑料的变形温度及除了油液的性子详细抉择,避免塑料变形或溶解。 表5—4—1 abs塑料除了油工艺标准

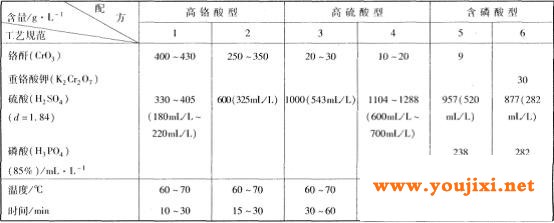

2.粗化 粗化的目的是进步整机外表的亲水性以及构成适当的毛糙度,以保障镀层有精良的附出力。 粗化办法无机械粗化、溶剂溶胀粗化、化学粗化。应依据整机的尺寸、形态、数目、塑料的物理化 学性子以及整机的用处等,确定选用某种或几种粗化办法。 (1)机器粗化。机器粗化是用滚磨、喷砂或砂纸打磨等办法去除了塑料整机的毛边、分型线条以及浇口等,并使塑料外表毛糙,添加外表积,从而进步金属镀层的连系力。 滚磨粗化普通适宜于小型整机。滚磨品质以及磨料材质、磨料粒度、滚桶转速、磨料与整机装载的比例、滚磨工夫等工艺参数无关。 喷砂普通适于年夜整机。喷砂品质以及砂粒品种、砂粒尺寸、风压、水压、喷嘴直径、喷嘴到整机的间隔等工艺参数无关。 关于上述的两种办法都没有容许应用时,能够采纳砂纸打磨。无论哪种机器粗化办法,必需保障机器粗化后的整机不克不及变形,同时其初尺寸应正在容许的公役范畴内。 (2)化学粗化。化学粗化是用化学浸蚀剂使塑料外表毛糙,添加外表积以及天生某些极性基团,使外表由憎水性变为亲水性。化学粗化是今朝宽泛使用的一种办法。对没有同的塑料应采纳没有同的化学粗化溶液及工艺标准。abs塑料化学粗化工艺标准,列于表5—4—2。 表5—4—2 abs塑料化学粗化工艺标准

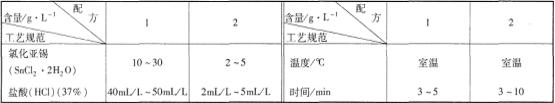

高铬酸型粗化液使用较广。这类溶液粗化速率快,成果较好。粗化温度越高,粗化工夫越短。低于60℃时,粗化速率很慢。 3.中以及、复原或浸酸 为将正在化学粗化进程中残留于整机外表的六价铬荡涤洁净,需正在如下溶液中进行解决:(1)正在10%氨水中进行中以及; (2)正在5%~l0%氢氧化钠溶液中进行中以及; (3)正在亚硫酸钠1%~5%溶液中进行复原; (4)正在水合肼(n2h4·h2o)2ml/l~10ml/l,盐酸10ml/l~15ml/l溶液中进行复原; (5)正在盐酸100ml/l~200ml/l溶液中进行浸酸。解决前提均为室温,工夫为1min~3min。 4.敏化以及活化 敏化解决是使整机外表吸附一层具备复原性的金属离子,以便正在随后的活化解决时,将具备催化作用的金属由离子复原为原子。活化解决就是使整机外表构成一层具备催化活性的金属层。 (1)离子型活化。 . ①敏化。作为敏化的复原性物资不少。如氯化亚锡(sncl2)、三氯化钛(ticl3)、硫酸亚锡(sns04)等,今朝罕用的是氯化亚锡。abs塑料氯化亚锡敏化工艺标准,列于表5—4—3。 表5—4—3 abs塑料氯化亚锡敏化工艺标准

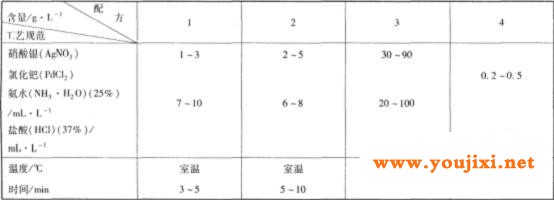

配制敏化溶液必需用去离子水以及试剂级化学药品。由于氯化亚锡正在纯水中水解而孕育发生红色碱或氯化亚锡(sn(oh)c1)积淀,以是配制敏化溶液时,必需将氯化亚锡溶于盐酸水溶液中。 敏化液正在空气中长时间搁置会被氧化为sn+4而得到敏化作用,以是配制好的敏化液中应放人金属锡颗粒或锡条,以延缓sn+4的氧化。 敏化溶液的浓度没有非常严格,此中盐酸仅仅是为避免氯化亚锡水解,因而,其含量几何对敏化成果影响没有年夜。当敏化液浓度低时,可适当延伸敏化工夫。对难润湿的塑料,正在敏化液中可加过量润湿剂。 ②活化。罕用的活化剂是一些贵金属的盐,此中尤以氯化钯、硝酸银使用广。活化工艺标准,列于表5—4—4。 表5—4—4 abs塑料活化工艺标准

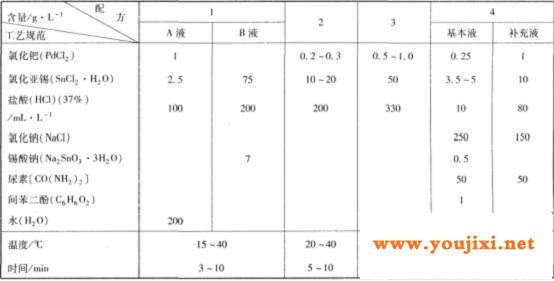

硝酸银活化液实用于化学酸铜。配制溶液要用去离子水,整机人槽前也使用去离子水荡涤洁净。配制时将硝酸银溶于水中,正在搅拌下冉冉退出氨水,当溶液由褐色浑浊状变成通明时即中止加氨水。若氨水适量太多,则活化速率太慢,影响活化成果。 硝酸银用量要适当,若浓渡过低,则溶液稳固性差,寿命短;浓渡过高,可能正在整机外表构成过多的催化中心,使化学镀铜反响速率过快,构成没有致密镀层。 氯化钯活化液对化学镀铜、镍、钴等均有催化作用,并且溶液比拟稳固,以是使用较广。应用进程中,溶液会逐步变脏,过滤后仍可以使用。 ③复原。正在活化解决后,为进步整机外表的催化活性并避免将活化液带人化学镀液中,需进行复原解决。关于需求化学镀铜的整机,可正在10%的甲醛溶液中浸10s~30s,而后没有荡涤间接进行化学镀铜。对需求化学镀镍的整机,可正在3%的次磷酸钠溶液中浸0.5min一1min,而后没有荡涤间接进行化学镀镍。 (2)胶体钯活化。 ①活化。胶体钯活化亦称间接活化。它是把敏化以及活化两道工序兼并正在一同进行。其工艺标准,如表5—4—5所列。 表5—4—5 胶体钯活化工艺标准

a.配方1的配制办法。将75g氯化亚锡正在搅拌前提下溶于200ml盐酸中,再退出7g锡酸钠,搅拌失去红色的乳浊液b备用。再正在另外一容器中将1g氯化钯退出100ml盐酸以及200ml去离子水的夹杂液中,加热溶解后,正在(30±2)℃下退出2.5g氯化亚锡,搅拌12min后即制患上a液。而后立刻正在搅拌下将a液倒人b液中,用去离子水浓缩至1l,失去棕色的胶体钯活化液。初正在(60±5)℃下保温4h~6h,以进步溶液的活性以及应用寿命。 b.配方二、3的配制办法。将氯化钯溶解于盐酸中,正在(30士2)℃以及搅拌下退出氯化亚锡至齐全溶解,持续搅拌12min即制患上胶体钯溶液。而后正在(60±5)℃下保温4h~6h,以进步溶液的活性及应用寿命。 胶体钯活化液的品质与配制办法有很年夜关系。若配制不妥,则其活性,稳固性很差。 胶体钯活化液应常常放弃亚锡离子适量以及足够的酸度。为此要活期增加亚锡盐以及盐酸,或增加新配制的稀释液。别的,应防止带人六价铬;没有患上用空气搅拌;溶液没有应用时应加盖;防止带入自来水。整机应先正在含氯化亚锡40g/l、盐酸100ml/l溶液中预浸后没有荡涤间接入槽。溶液分层时,实时退出10g/l~20g/l氯化亚锡。 c.配方4是用氯化钠替代盐酸,另外退出尿素以及间苯二酚以延缓二价锡氧化。这种溶液的特性是活化成果好,毒性小、稳固、老本低、配制保护简捷。其配制办法是将氯化钠、锡酸钠、尿素、间苯二酚顺次溶于去离子水中。正在另外一容器中,将氯化钯溶于大批盐酸水溶液中,再退出氯化亚锡搅拌溶解后退出已配制好的氯化钠夹杂液中,加水至1l,正在40℃~45℃温度下保温3h。该溶液ph值为0.7~0.8。 ②解胶。胶体钯活化后的工件,其外表吸附的是以原子钯为外围的胶团。为使钯能起催化作用,需将附正在钯原子四周的二价锡胶体层去除了,即进行解胶解决。解胶普通是正在35℃~40℃下,于80ml/l~120ml/l的盐酸溶液中浸1min~3min便可。也可正在次磷酸钠30g/l的溶液中浸1min~3min。别的也可正在10%硫酸溶液或5%的氢氧化钠溶液中浸1min~3min进行解胶。 解胶解决后的整机外表呈平均的浅褐色,不然应予返工。 5.化学镀以及电镀 塑料整机经前解决后便可进行化学镀铜或化学镀镍,其工艺可参阅第七篇化学镀。 塑料整机化学镀当前,外表构成一层金属膜,但很薄,不克不及餍足应用要求,以是需求用电镀的办法加厚金属层。依据应用要求,可采纳通常的电镀工艺,电镀铜、镍、铬等金属或合金。普通多正在化学镀铜后再用酸性镀铜溶液镀一层铜,而后依据要求再镀其余金属。 关于各类没有同塑料的工艺,次要差异正在于前解决的粗化工序。只需与之相顺应的粗化工艺,构成好的毛糙不服度,就能正在其外表顺遂进行敏化,活化以及化学镀。 |