| 1 媒介 金刚石铰刀是近20年倒退起来的一种高精度内孔加工刀具。因为它的加工精度高(普通可达2µm)、外表毛糙度值小(普通可达ra0.4~0.2µm)、加工效率高(普通可进步3~5倍)、寿命长(普通能加工10000件以上)、品质稳固牢靠,因此正在液压、农机、汽车、机床、兵工等行业中失去了日趋宽泛的使用。 电镀金刚石铰刀是行使电镀的办法,以金属镍、铁或铜等作连系剂,将金刚石颗粒包络正在刀体上构成的。电镀铰刀要求电镀层外表达到较高的多少精度,以确保磨粒切削刃具备较好的等高性以及尖锐性,减小切削负荷,进步铰刀的多少品质、物理品质以及耐费用。 今朝,金刚石铰刀采纳外镀法制作。制作时,需求对磨粒进行严格挑选,经过镀层金属间接将磨粒固定正在刀体四周。所镀铰刀磨粒等高性差,需用金刚石砂轮修磨,但修磨将毁坏磨粒的自然刃口,钝化磨粒,影响加工效率及被加工孔的外表品质。为此,咱们提出了一种新型设计与制作的办法——内容纳电镀法(简称内镀法),并进行了铰刀设计、制作与切削实验钻研,以求其正在精细孔加工中获得更佳的加工成果。

1.刀体 2.切屑 3.粘结剂 4.金刚石颗粒 图1 2 金刚石铰刀的内镀法原理与铰削机制 迄今为止,内容纳电镀技巧已胜利使用于高精度金刚石滚轮的制作,但不断未用于制作金刚石铰刀。金刚石铰刀内镀的办法是,采纳稳固资料制作一个与铰刀外形相同的高精度内孔胎模,将金刚石磨粒电镀正在胎模内外表,加厚构成电镀层,再将镀层与刀杆粘结正在一同。为将胎膜顺遂脱出,可正在胎膜内外表先镀一层低熔点金属,初加热脱模制成铰刀。同时,也可保障高精度内孔胎模没有受伤害而能反复应用,以升高制作老本。 采纳内镀法制作的铰刀,其磨粒齐全由高精度内孔胎模容纳,镀层磨粒外表能够达到较高的多少精度,磨粒等高性好,微刃尖锐,以是其切削功能优于外镀法铰刀,所加工孔的外表毛糙度值小,且刀具没有需修磨,应用寿命长。 正在金刚石铰刀铰削进程中,铰刀磨粒与工件孔壁互相干预,互相作用,一直地将干预点切去而进行互相修整。铰刀外表以及孔外表一直地孕育发生新的干预点,使孔壁与铰刀外表的接触面积一直增年夜,特地是铰刀校对部的磨粒顶部的锐边以及锐角被磨成为了一个个小立体,如图1所示。与此同时,切削余量愈来愈小,切削作用也愈来愈弱。而铰刀对孔壁的挤压以及抛光的作用却愈来愈强,这就使孔的圆度愈来愈高、外表毛糙度值愈来愈小。这就是为何金刚石铰刀应用工夫越长,加工孔的外表毛糙度值越小的缘由所正在。 金刚石铰刀铰削工件内孔的进程中,铰刀切削部切除了工件年夜局部余量(实际上总的铰削余量很小),而校对部只切除了少许余量,但其对工件外表的挤压以及抛光作用倒是金刚石铰刀铰孔的次要进程,是保障工件加工品质的次要要素。同时经过挤压以及抛光,工件外表会孕育发生塑性变形而进步硬度。据试验测定,工件外表经金刚石铰刀铰削后的硬度比铰削前显著进步0.5~1.0倍,这无疑对进步工件应用寿命长短常无利的。

1.金刚石 2.切屑 图2

1.金刚石颗粒 2.切屑 3.粘结剂 4.刀体 图3

1.夹持部 2.后导部 3.倒锥部 4. 校对部 5.切削部 6.前导部 图4 关于一把失常应用的金刚石铰刀,其磨粒应显露来参与切削。因而,磨粒间的连系剂应构成一个个凹坑。正在铰削的进程中,年夜量的切屑藏于这些凹坑中(图2),并蚀除了局部连系剂,使患上磨粒后面的凹坑逐步加深;磨粒前面的连系剂则很少被切屑所蚀除了,同时因为挤压力的作用,使连系剂向后爬动,愈加强了对磨粒的撑持作用。这就是金刚石铰刀的颗粒不易零落,铰刀放弃较短命命的缘由之一(图3)。 3 内容纳金刚石铰刀的构造设计 今朝金刚石铰刀有固定式以及可调式两年夜类型,。为了加工出高精度内孔,金刚石铰刀宜采纳固定式。由于固定式铰刀制作工艺简略,易于修磨,老本较低,加工孔的尺寸稳固性好。加工通孔用固定式金刚石铰刀的构造简图如图4所示。上面详细探讨一下铰刀次要局部的构造设计。 校对部的设计 校对部是铰刀的修光以及进步精度的局部,次要承当肃清切削部加工时遗留上去的毛糙波峰的少许余量,是影响被加工孔的加工品质的要害要素。 普通地,校对部的长度按加工孔径的2~3倍来拔取。孔永劫取小值,孔短时取年夜值。校对部径向尺寸取决于工件外表毛糙度、孔的形态、预制孔精度以及铰削扩张量等详细前提。 切削部的设计 切削部是铰刀的切削局部,累赘切除了被加工工件的80%~90%的加工余量,对铰刀寿命以及加工品质有很年夜影响。

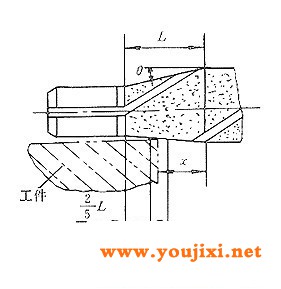

l——切削部长度,x——实际切削长度,q——切削部锥角 图5

图6 切削部的长度以及锥角次要依据切削余量的巨细来确定,普通地,长度取15~25妹妹;切削锥角粗铰时取q=0°3′~0°15′,精铰时取q=0°1′~0°5′,以保障铰刀正在2/5~1/2处即进入实际的切削状态(图5)。锥角巨细的较量争论公式为 tgq=s/lk 式中 s——切削深度,妹妹 l——切削部长度,妹妹 k——长度系数,取2/5~1/2 锥角公役取3~4级。 冷却槽的设计 金刚石铰刀铰孔时,若热量以及切屑来不迭排出,刀体将发烧收缩,孔的加工品质会显著升高,重大时还会发作“咬死”刀景象。因而铰刀的各次要外表上都要设计有冷却槽,并餍足下列前提:①冷却槽必需保障铰刀工作时能失去充沛冷却;②冷却槽不克不及影响铰刀的刚性以及寿命;③冷却液流道通顺,以便能将切屑带走。 螺旋槽普通设计2~5条,螺旋角取ψ=20°~45°,螺旋标的目的选用左旋,使切屑以及冷却液向未铰削外表推动,确保已铰过的外表免受擦伤。同时螺旋槽以及螺旋角的抉择要保障铰刀切削宽度巨细适当,普通以12~18妹妹为好(图6)。 4 金刚石铰刀的内镀法制作工艺 因为内容纳铰刀的尺寸精度与形态精度次要由胎模精度保障,以是胎模的设计与制作至关首要。胎模内孔应设计成与铰刀外形相同,并正在高精度磨床上精磨而成。 电镀工艺方面,行使电解作用,采纳光洁镀镍办法,经过制作增加剂含量,来减小镀层内应力,同时保障镀层平坦。比拟正当的电镀工艺标准以下表所示:

刀体资料普通用45钢,淬火至硬度40~45hrc,经精磨而成。 开刃以及开槽解决时,必需保障铰刀的镀层尺寸精度没有受影响。开刃时可用刚玉砂轮修磨镀层金属,也可经过电镀两种化学溶解度没有同的金属,再进行侵蚀解决。开槽时采纳电化学侵蚀及机器加工的办法便可。 5 完结语 通过重复实验,终极咱们失去了系列化以及规范化的内容纳精细金刚石铰刀。经过对典型资料与典型整机的加工与实验,和以及外镀法制作的铰刀技巧目标与切削功能的比照,能够失去如下论断: 精细以及高精度金刚石铰刀更适合采纳内镀法进行设计与制作。 金刚石铰刀的内镀法比外镀法加工精度更高、外表毛糙度值更小。 只需工艺参数正当以及标准,内镀法金刚石铰刀的设计与制作一样简略、不便。 |