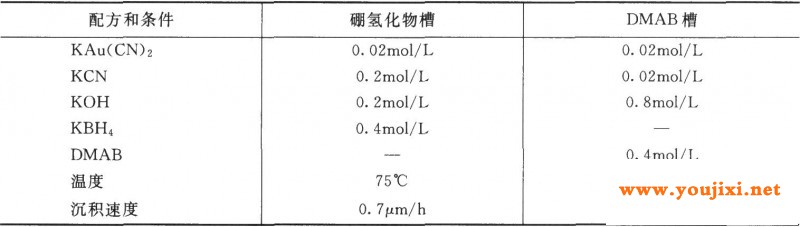

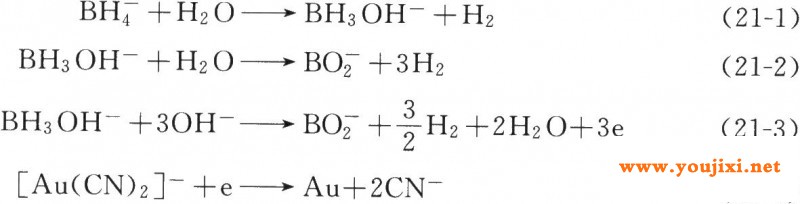

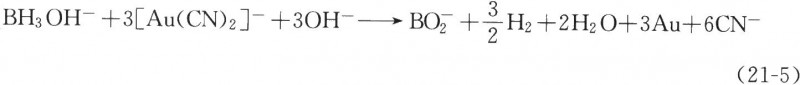

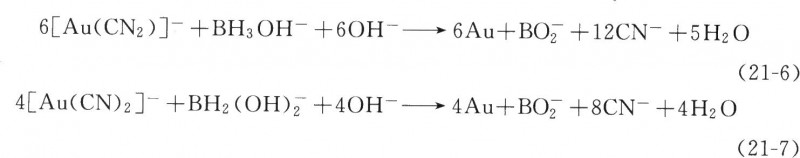

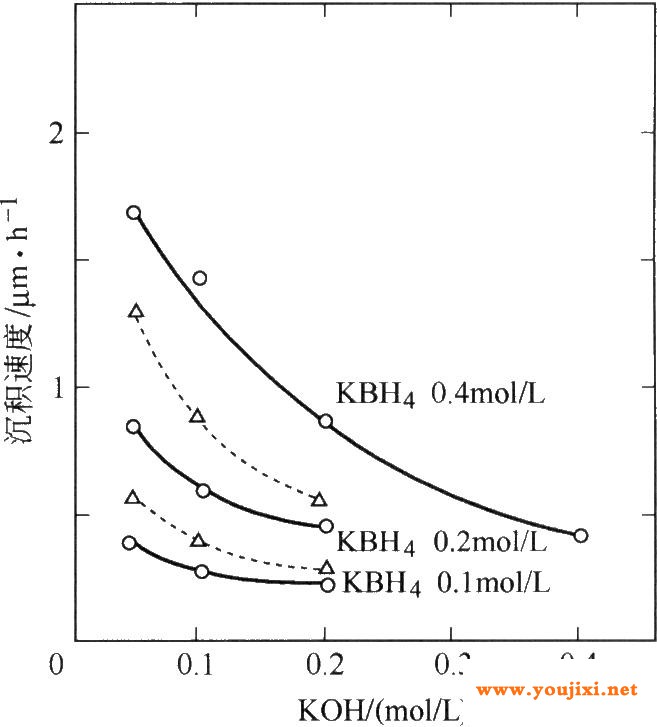

bell实验室[1]1于1970年首先开发了不使用外电源在半导体和线路板上自催化的化学镀金槽,获得了较厚的纯软金层,镀槽中含kau(cn)2(金源)、kbh4或(ch3)2nh·bh3(还原剂)、koh、kcn。表21-1列出了典型的槽液组成,原始镀槽中不含稳定剂,对杂质很敏感,微量杂质会使槽液自发分解。尽管如此,只要仔细控制沉积条件[2-5],镀槽还是具有足够的稳定性,能够获得成功地用于生产连接半导体元件[6]的高纯软金层。某些公开文献中提到了其他成功应用:①gaas微波场控晶体管[7]的金属化;②在n—gaas[8]上形成由pd/sn/au膜组成的欧姆接触;③用于制造压电元件的pvdf的金属化;④在铝合金波导管[10]内表面沉积导电层;⑤包装半导体元件[11]的镀钨陶瓷上沉积金属。 近年来,电子元件更趋向于微型化,对其可靠性要求更高,促进线路板上安装元件新技术的发展,同时对基体镀覆工艺以及半导体和线路板上镀层的性能也相应地提出了新要求。另外,化学镀与电镀相比,它有一个明显的优点:选择性镀覆金属时所需的工艺步骤少。人们经过许多努力,对早期的硼氢化物和dmab槽进行了改进,特别是稳定性和沉积速度得到了提高,这种改进的镀液已经实现商品化。但由于这些镀槽的某些内在性质还不能满足现代技术的要求,因此,近年来,开发出了组成完全不同的镀液,以克服其缺点。 本章中,首先概述硼氢化物和dmab镀槽的常规特性和缺点,然后主要描述改进的镀槽,后叙述无氰镀槽发展的新情况。 表21—1不含添加剂的原始硼氢化物和dmab槽  1硼氢化物和dmab槽的特性 利用电化学技术[4]详细研究了硼氢化物工艺所发生的反应。研究发现,将[au(cn)2]一还原成au的是bh30h-而不是bh4-,bh30h-是bh4-水解的中间产物:  两个部分反应式(21—3)和式(21—4)合并成总反应[式(21—5)]:  这里的阳极部分反应[式(21—3)]是在假定条件下,从金上滴汞电极的极谱分析推导出来的。efimov等人[13,14]提出,化学镀过程中还存在另一种水解中间物bh2(oh)2-,沉积过程中产生的所有氢气都来自于水解反应,沉积反应本身并不产生氢气。因此,他提出用下列反应代替反应式(21—5)来描述总的沉积过程:  不管化学镀金的实际沉积反应机理怎样,水解反应[式(21—1)和式(21—2)]的动力学极谱分析表明,反应[式(21—2)]的速度比反应[式(21—1)]快近l00倍。因此硼氢化物作还原剂的利用效率非常低,硼氢化物几乎都被水解浪费了,典型沉积条件下硼氢化物的利用效率仅为2%~3%。 上面的水解反应是酸性催化的,因此在低ph值下其反应速度更快,金的沉积速度随koh浓度的降低而升高,但镀槽中koh的浓度必须保持在0.1mol/l以上,以抑制槽液的自发分解。图21—1也表明,沉积速度取决于koh浓度。如果用dmab代替硼氢化物,发现它们的这种依赖关系正好相反,即沉积速度随koh浓度的升高而增加(如图21—2所示)。可以假定dmab槽中的实际还原物质也是bh3oh-,以解释koh浓度对两种镀槽沉积速度影响的差异,  图21—1koh浓度对硼氢化物镀槽沉积速度的影响 镀槽:0.02mol/lkau(cn)2、0.2mol/lkcn(实线)、0.1mol/lkcn(虚线)t80℃。(okinaka[1])  图21—2koh浓度对dmab槽沉积速度的影响 镀槽:0.02mol/lkau(cn)2、0.2mol/lkcn、0.1mol/lkcn,75℃。(okinaka[1]) bh30h一是dmab与oh-直接反应的产物: 硼氢化物体系的另一个特征是沉积速度受[au(cn2)]-浓度的影响,在金浓度约0.03mol/l时其沉积速度大。这是由于金表面上同一位置含金物质与bh30h-竞争吸附,含金物质在金上的吸附比还原剂bh30h一强,对bh30h-的氧化起催化毒害作用。吸附的含金物质实际上是aucn,它是[au(cn2)]-[15,l6]还原过程中形成的中间产物:  近已经证实在au(111)单晶上吸附了aucn,利用低能量电子衍射(leed)、俄歇电子能谱(aes)和电子扫描隧道显微镜(estm)[17]研究了吸附层的结构。 可以利用硼氢化物和dmab体系在贵金属(如,pd、rh、ag、au)和贱金属(如,cu、ni、c0、fe)及其合金上化学沉积金,贵金属上的沉积是从催化开始的,而贱金属上的沉积是从置换开始的,并且镀液中会积累贱金属离子。cu离子不会产生有害影响,但溶液中的ni、c0和fe的离子非常有害。下面章节中将详细讨论这些杂质的影响。 2原始硼氢化物和dmab槽存在的一些实际问题 从实际应用来看,原始硼氢化物和dmab槽存在以下问题: ①沉积速度低; ②槽液稳定性不够; ③槽液对少量的ni离子很敏感; ④ph值要求较高; ⑤槽液中含游离氰。 经过许多研究人员的不懈努力,①~③的问题得到了改善,而④和⑤是镀液本身固有的问题,不能进行改变。而且槽液的高碱度以及氰化物的使用,与半导体元件和线路板上通常采用的正性胶制图不相容。 相关阅读:化学镀金:改进后的硼氢化物和dmab槽 化学镀金:其他还原剂的氰化物镀槽 化学镀金:无氰镀槽 |