塑料助剂中的抗氧剂、增塑剂、润滑剂都是功能性能的,都可以一个品种几十万吨乃至几百万吨的生产应用;而热稳定剂首要以满足加工过程要求为主,面对同一塑料制品因不同工艺条件、差异极大的加工设备和产品配方,除有机锡品种外,其余环保稳定剂就很难做到用一个牌号去满足不同工艺、不同条件、不同配方的加工要求了。尤其是从复合铅转向环保稳定剂的过程中,由于目前的设备模具、工艺条件、产品配方在复合铅的几十年应用过程中已经达到了总体优化一致的水平,当简单切换到环保稳定剂时,就会遭遇到想像不到难题和发生种种预测不到的结果, 一句话:不尽人意。环保稳定剂在实验室验证加工性能和色相可以达到和接近复合铅水平,为何在实际应用时的结果大相庭经?在稳定剂的环保化进程中,深感某些基础性共性问题的不受重视,导至在研发尤其是应用过程中出现的种种使人困惑的现像。本文试图用作者在研发、应用中遭遇到的几个共性和经典案例和解决方案来解释上述问题;以图抛磗引玉引起行业同仁重视、尤其请加工企业的专家技术人员给予指正(为了更清晰的说明问题,我们认为基本也应该界定为硬制品和软制品二大类,如何有可能、有需要,则应该更进一步区分到不同制品、不同工艺条件~谨此说明)。

硬制品:主要包括各种管材、型材、板片材和装饰、装修制品。硬制品占pvc总消费量的60%左右。以2018年为例消耗pvc树酯约为1100万吨左右, 其中管材管件约为350万吨左右;硬质片材、板材和塑木制品,快装墙板和地板(因环保压力目前傢俱用材已由传统的材料转向pvc发泡板),增长极快,约占为600万吨左右;异型材约占约为150万吨。

硬质制品从含铅、镉等重金属稳定剂向钙锌等环保稳定剂转换过程中不可避免的碰到各种各样的加工及使用问题。问题主要集中在制品加工中的析出和糊料,制品色相和机械性能,以及户外制品的耐候性等几个方面。

1、制品加工的析出问题:

硬质制品特别是挤出制品加工中的析出问题在使用铅盐复合稳定剂时也有发生,但是使用钙锌等环保稳定剂后问题暴露更多,原因更加复杂,解决起来更加困难。使用钙锌环保稳定剂进行挤出时发生的析出问题主要出现在口模和定型套上。口模上有两种情况:一种是出现在口模上的白色或者黄色蜡(油)状物,原因比较明显,就是与pvc相容较差的低熔点润滑剂过多而游离到制品表面,在出口模时脱离制品到口模上形成白色或黄褐色蜡(油)状物。另外一种是口模上的越长越长的小胡子,这个原因比较复杂,笔者个人认为是因后期润滑欠缺导致的物料熔体强度不足,后期脱模效果不够。定型套的析出是钙锌稳定剂使用后比较容易产生的析出,原因比较复杂或者大家还没有摸透,解决也比较困难。笔者提供的思路是尽量用高效高熔点的外润滑,并在满足加工要求的前提下尽量少用润滑剂(包括内外润滑),同时注重熔体强度和脱模。

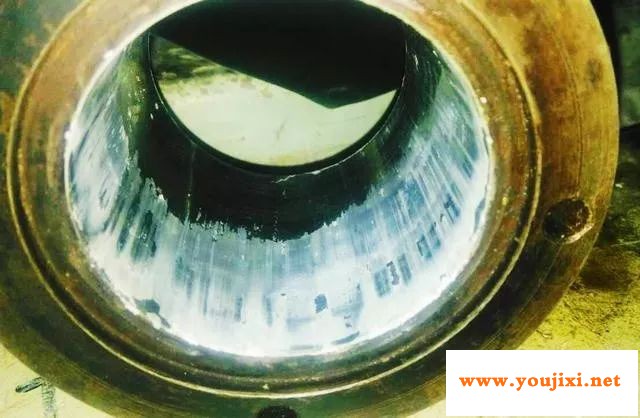

图一:管材定型套析出物实例

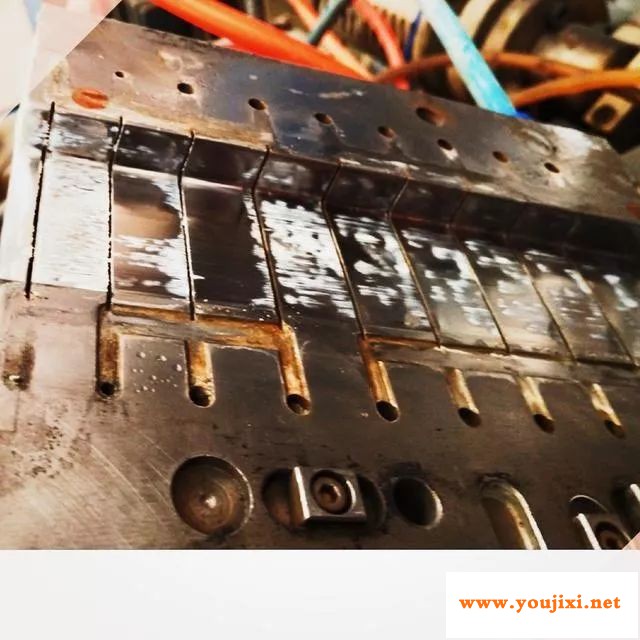

图二:型材定型套析出物实例

图三:管材口模胡子实例

2、颜色问题:

硬质pvc制品稳定剂从铅盐转变成钙锌等环保稳定剂后,颜色问题也是一个发生比较普遍,形式比较多样,解决起来相对困难的问题。其表现形式有以下几种:

2.1、稳定剂替换导致制品色相的变化。稳定剂由铅盐转变成钙锌后,我们很容易发现制品的色相很多时候都会偏青,而要实现色相由青转红比较困难。

2.2、使用钙锌稳定剂后制品内外颜色不一致。通常情况下是外部颜色比较正,内部容易偏青偏黄,这种情况在型材中很容易出现,管材中也有发生。

2.3、使用钙锌稳定剂后制品在加工过程中颜色的漂移。在使用铅盐稳定剂加工制品过程中,各机台之间,同一机台不同时段也会存在一定色相偏差,但是波动范围比较窄。使用钙锌稳定剂后,这种波动可能变得更大,同时原料和工艺的微小波动对于色相的影响可能也更明显。笔者曾经亲自碰到过客户使用钙锌稳定剂生产管材管件时,压力变化不但影响制品的色相,还会影响制品性能的情况,这种变化较使用铅盐稳定剂时要敏感得多。

2.4、使用钙锌环保稳定剂后制品在储运和使用过程中的颜色问题。使用传统铅盐稳定剂的硬质pvc制品,在储运和使用过程中颜色变化比较小。转为钙锌等环保稳定剂后,则可能出现静置后偏黄偏青,有些稳定剂用到添加钙粉中铁离子含量比较高的制品时则可能出现制品发红的问题。

以上颜色问题的原因主要是钙锌稳定剂的构造相对复杂,前中后期热稳定性是通过多种原料协同完成,各种组分都制品色相都有一定影响,多组分搭配就造成了各种可能,同时市场压力让一些稳定剂制造商主观使用一些不合规定的原料,更加剧了问题的复杂性。想要解决不但需要具体问题具体分析,还需要下游pvc制品加工企业尽量谨慎选择规模较大,口碑较好的品牌企业。

图四:铅盐和钙锌两种稳定剂所制管材色相偏差实例1

图五:铅盐和钙锌两种稳定剂所制管材色相偏差实例2

3、制品加工中的糊料问题:

使用钙锌等环保稳定剂进行pvc硬制品加工过程中,糊料也是一个常见的问题。糊料开始主要是模具芯棒以及模具设计的一些转角位置出现粘料,进而转变成制品表面的黄线或者黑线,更严重的就是糊料堵模导致停机。糊料肯定是由于物料受热分解造成,但是实际操过过程中引起物料分解的原因又相对复杂,不能一概而论,而需要结合实际现象精准分析,然后对症下药,做到药到病除。如果是稳定性不足造成的糊料,加强物料稳定性就能解决,而如果是由于脱模不足造成粘料引起的糊料,单纯增加稳定剂并不能解决,需要加强后期脱模。除此之外熔体强度不足引起物料沾壁可能导致糊料,模具设计转角过多或者不平滑可能导致糊料,填料中有杂质或者粗粒可能导致糊料等等。

当然,糊料并不是使用钙锌稳定剂才有的,而是一直存在的,我们在使用传统铅盐稳定剂解决糊料的一些经验,在掌握钙锌稳定剂本质特性后,一样可以用来解决钙锌稳定剂使用过程的糊料问题。

图六:spc地板合流芯糊料实例

4、生产意外情况下的热稳定性问题:

工业生产难免出现一些意外情况,pvc制品加工常见的意外就是突然停电或者或者一些突发情况引起的突然停机。突然停机更多是考验物料的静态稳定性,如果物料的静态稳定性不好,意外情况的突然停机就可能因物料在设备中停滞时间过长引起分解烧结,轻的是造成废料增多,重的可能损坏设备。笔者就在某客户处亲身经历由于突然停机处置不当造成物料烧结在螺筒中,后结果是螺杆螺筒直接报废。相对而言,钙锌稳定剂在静态稳定性方面较铅盐略差,因此应对突然停机的准备方面也需要准备的更加充分。以下是笔者应对突然停机准备的几点建议:1、生产过程中钙锌稳定剂的用量尽量保留一个安全余量,确保物料静态稳定性。2、可能情况下,尽量使用开停机料过渡,不要让正常生产料在机器中停留太久。3、尽量使用有考虑静态稳定性的钙锌稳定剂,而不是一味追求稳定剂的低价格。

5、生产运行波动问题:

工业生产运行中波动在所难免。pvc硬制品客户使用钙锌稳定剂后,其生产运动波动主要有同一台机同一工艺条件下不同时段出现颜色和机械性能偏差,不同机台之间的颜色、性能偏差以及工艺变动引起的颜色和性能偏差。客观上说,在使用钙锌环保稳定剂后,pvc硬制品生产运行波动问题要比传统铅盐更多更复杂,因此对生产管理人员、操作工以及质量管理人员的要求也比传统铅盐要高。其原因有三:一是目前钙锌环保稳定剂在稳定性和润滑性等性能方面确实要比传统铅盐相对略差。然而随着钙锌稳定剂的普遍应用,随着更多稳定剂制造商、使用者以及科研院校的关于和参与,随着更多新原料、新设备、新工艺、新理念的引入,这个问题在不久将来必将迎刃而解。二是钙锌稳定剂本质特性以及生产工艺导致的批次之间的质量波动,解决这个问题不但需要稳定剂制造商需要在配方设计、原料控制和生产设备上持续改进,还需要稳定剂使用者在供应商选择方面更加严谨,在稳定剂进厂检验方面更加严密。三是目前制品生产商普遍采用适用铅盐稳定剂的设备直接配方更换稳定剂就进行钙锌生产,在设备适用性和操作习惯上都还有潜力可挖。这方面当然需要设备供应商看到其中商机,投入精力研发充分发挥钙锌稳定剂优势的生产设备,也需要大量一线操作工在日常操作过程中多学习,勤思考,争取早日掌握钙锌稳定剂的使用秘籍。

6、制品机械性能问题:

在从传统铅盐稳定剂转为使用钙锌稳定剂的过程中,下游pvc制品企业在产品机械性能方面反馈的问题主要集中在制品韧性方面。很多厂家在稳定剂转换过程中都不可避免的遇到了韧性下降的问题:比如冷冲差,冷弯差,断裂伸长率差。笔者认为应该是钙锌稳定剂中润滑含量过高导致物料塑化不足、塑化均匀度不足或者制品致密度不足导致了这种情况的产生。解决思路应该是满足加工要求的前提下尽量少用润滑。而目前市面也有所谓的能提高含钙锌稳定剂的pvc制品韧性的产品。其原理笔者猜测应该是通过提高塑化度或者熔体强度,达到增强韧性的目的。

7、耐候性问题:

按照欧洲在稳定剂无铅化实践中传过来的经验,钙锌稳定剂的使用应该不存在耐候性问题。但在国内,很多pvc制品厂家,特别是pvc户外制品实践中发现稳定剂从铅盐转化成钙锌后,耐候性还是有下降的情况。(这里需要指明的是,耐候性有很多种评价方法:如紫外灯(quv)评价、氙灯老化(qsun)评价以及自然爆嗮法,各种评价方法得到的结果不尽相同,有时甚至截然相反,笔者个人认为还是自然曝晒准确。)造成国内外偏差的原因,笔者认为首先从机理上看,钙锌复合稳定剂组分中能够增强pvc耐候性的组分并不多,反而大多是破坏其耐候性的。因此钙锌稳定剂(特别是用于户外制品的钙锌稳定剂)配方设计时应尽量使用不破坏制品耐候性和能增强制品耐候性的组分,如迫不得已使用对耐候性有破坏作用的组分,使用原则应该是在满足加工的前提下尽量少用。

结论: 综合来看,致使pvc硬质制品无铅化过程中出现析出、色相和机械性能等各种问题的主要原因大致有以下几方面:

1、新老稳定剂配方设计及原料选型各有差异,钙锌环保稳定剂由于前中后的稳定性是由不同原料分别实现,稳定和润滑的实现又不是分离的,因此配方设计更加复杂,影响因素更多,由此产生的问题多,解决起来也相对复杂和困难。

2、新老稳定剂加工各具特色,但是制品厂家和设备商无法预知并根据环保稳定剂的特色修改或重新设计设备和工艺。

3、成本压力,钙锌环保稳定剂的生产工艺相对简单,投资相对容易,由此带来大量新的竞争者,造成了市场供过于求,同时良莠不齐,客户面对大量的供应商上门,报价千差万别的局面下无法理性面对,一味压价,逼迫稳定剂生产商强行降低成本,由此带来的后果就是无法使用优质原料、配方设计追求极限,这必然导致后续制品加工过程中问题更多。

软制品:主要包括电线电缆、包装材料、压延膜/革、乳胶手套、儿童玩具、圣诞礼物和特殊用途制品、塑料鞋等,作为快速消费品比例呈逐年上升趋势,软制品占pvc总消费量的42%左右,2018年消耗pvc树酯约为800万吨,。

国内pvc稳定剂的环保化是从欧盟rohs指令提出之后引起的一个业界重要课题,因该rohs指令是对电子电器产品中的重金属含量的控制指令,其中,铅、隔金属是pvc稳定剂中的重要元素,所以电线制品中稳定剂的环保化就首当其冲,从而电子电器产品上使用的稳定剂早实现环保化。在国内--以广东省为例,早年深圳、东莞的企业主要为三来一补、来料加工的企业,产品主要为出口,所以在国内没有任何相关法律标准的时候就由台资、日资企业为主生产环保稳定剂,来满足pvc制品出口的需求,其中以东莞振中、东莞原塑、东莞光旭等台资背景的企业为主,日本的产品则以代理为主,内资公司深圳志海、广东森德利则率先开展环保化研究,率先实现自有知识产权的环保稳定剂。

1、电线电缆用:

电线电缆一般增塑剂都在50份以上,这方面的稳定剂在广东早10年前就已经做的比较成熟,广泛应用于生产,但对于增塑剂在25-35份的插头料,做的好的也不多。对于电线制品而言,主要的要求有如下三个:1、浅色料要求加工耐候不变色,2、深色料要求不析出、亮度好,3、刚果红时间。当然不同厂家要求不一样,比如绝缘性、防铜锈等。

1.1、初期着色的改善。软制品稳定剂组成大概为:硬脂酸锌、硬脂酸钙、沸石(或者水滑石)、多元醇、抗氧剂、液体亚磷酸酯、初期着色剂等。一般来说初期着色的改善,主要通过加入β-二酮(sbmdbm)来改善,但是sbmdbm对金属离子强的的螯合能力,特别是在碱性条件下本身变色,同时螯合铁离子和铜离子而变成红色或者黄色。而不加这类提高初期着色的辅助稳定剂在加工的过程中很难改善在加工或停机过程中变色问题,如今大部分稳定剂厂采用高锌、液体亚磷酸酯、脱氢乙酸、氮类助剂、乙酰丙酮盐等来改善初期着色,如高锌体系会给塑化带来一定的麻烦,需额外加入一些内润滑或者促进塑化的丙烯酸酯类加工助剂来改善,但是这样成本偏高,这也是市场白色稳定剂价格偏高的原因。利用不影响塑化的有机锌盐或提高白度的化合物来改善塑化是稳定剂厂家研发方向,找到合适的材料,通过配方微调优化从而达到性价比高。

1.2、深色料防析出、增加亮度解决方法。深色料根据客户要求不一样,要求析出的程度不一样,有用自来水测试的,有用1%氯化钙溶液测试的,也有用一定湿度和温度下测试的。做好深色料不析出,主要是让稳定剂中的材料与pvc、增塑剂等其他助剂相容性好,排斥力小,当然也可以加入某些材料来防止析出,这是治标不治本的,在析出较轻微时能起到一定的作用。硬脂酸盐、外润滑剂、多元醇等助剂是跟pvc排斥力较强,容易造成析出的主要原因,因此在深色料中硬脂酸锌的比例不能太多,或者用部分其他锌盐来替代,尽量用分子量大的外滑剂,选择相容性较好的多元醇酯。若析出的较微弱的情况下可以采用加入少量的吸附剂来改善析出(如沸石等)。pvc亮度从一定程度来说跟析出是相矛盾的,在模具和塑化程度相当的情况下,外滑好,外观就亮。有一种现象加β-二酮的配方要比不加的配方,产品亮度要好,这估计与β-二酮的稳定机理有关,有二酮存在的情况下,锌离子与β-二酮络合,产生硬脂酸,而硬脂酸兼具内外润滑功能,从而提高了亮度。

1.3、刚果红时间的提高。国标电缆料才有这个特别的要求,延续了铅盐的检测标准。钙锌稳定剂中,硬脂酸锌与烯丙基氯产生氯化锌非常容易锌烧,虽然通过一些多元醇酯和水滑石等部分助剂能延迟锌烧的时间,但在200摄氏度的条件下很难支撑60分钟,离80分钟、180分钟还有相当长的距离,因此,这类配方硬脂酸锌与硬脂酸钙的比例不能高。做这类配方往往为了成本加入一些吸酸剂(氧化物或氢氧化物)、吸附剂(4a)、表面悬浮剂等助剂来延长刚果红的时间。在各个延长刚果红的助剂中,氢氧化钙是较好的选择,但是氢氧化钙也有缺陷,用量大的情况下老化试验时很快变红,加工有着色现象,适用性不广。我们认为用刚果红时间来评价环保稳定剂的热稳定性并不科学,在环保稳定剂的pvc体系中可能因为氢氧化钙的大量加入使到其刚果红时间很长,实际是树脂本身已经分解(试料已经颜色很深),只是分解产生的hcl被强碱吸收掉了而已。

2、压延涂刮等工艺用:包括压延膜、人造革、充气玩具、透明软片等等,又可分为发泡稳定剂和面层稳定剂,为压延涂刮等工艺,该类稳定剂稳定剂一直以来以钡锌、钡镉锌类稳定剂为主,复合铅用于该种产品不多。硬脂酸钡的前中后期稳定性兼顾,对发泡具有很好的协同和促进作用,所以用于发泡的稳定剂以钡锌为主,有液体的也有粉体的,而且配方也相对简单。另外,钡虽然是重金属,但并没有在rohs中给予限制,所以这一类的稳定剂环保化进程就基本处于停滞状态。从voc排放角度来考虑,液体钡锌因为液体溶剂的影响应该加快环保替换脚步。

灯箱广告膜用稳定剂应该是环保压力大的品种,因为灯箱广告膜的使用特性对稳定剂的加工、印刷、耐候和稳定等性能有着极高的特殊要求,一直以来使用的是钡镉锌稳定剂,因为镉皂的特殊性能普通的环保稳定剂难于替代,但镉的毒性极大,如生产、保管、使用不当,一旦发生环境污染问题,极有可能危极pvc产业链。对此业内人士都应有清醒意识和措施,它的环保问题始终有一天会爆发的。目前新型环保稳定剂材料不断涌现,已经有环保产品可以替代钡镉锌,从目前国内的技术发展来看,完全有能力解决此事。

对压延涂刮等工艺用环保稳定剂,主要会遇到如下几个问题:1、脱辊,主要是塑化问题,塑化不良引起胶料不包辊,也可能是析出物留在辊上引起脱辊;2、粘贴或印刷不良,这明显就是析出的问题,稳定剂成分的析出是主要的原因;3、吸墨性:特别是水性墨,对稳定剂的要求很高,油性墨能用水性墨不一定能用。目前全国都在推广环保型的水性墨,这对广告膜或稳定剂提出了更高的要求;4、着色性也很重要,稳定剂也会影响着色性;5、白膜泛红的问题,这个是环保稳定剂更要注意的问题,广告膜的填充已经超过100份,碳酸钙的选择也这个问题的一个方面;6、发泡稳定剂,主要为人造革发泡层,则容易出现的问题是泡孔偏大穿孔,要充分考虑稳定剂成分对发泡的影响;要求高发泡速度的时候,则因为粉体钙锌的某些成分影响发泡速度以及硬脂酸锌、钙的促进发泡效果差而受影响。4、透明稳定剂,粉体的稳定剂透明度也能做得很好,要充分考虑增塑剂与稳定剂成分的相容性,即使刚生产出来透明度很好,放上一段时间也有可能有析出而变得不透明,或影响后期使用性能。

3、塑料鞋用:主要在拖鞋、中低档的布鞋鞋底应用,我国有揭阳、吴川、晋江、台州、商丘等地集中生产。塑料鞋的稳定剂主要还集中在复合铅,环保稳定剂的切入其实已经非常容易,完全能替代复合铅生产出达到要求的鞋,只是环保化问题没有引起足够的重视,也因为主要为中低端产品,工艺上的保守与技术人员的缺乏是环保化难于推进的重要原因。

这几年来,pvc发泡鞋主要的问题是白色变色的问题,而且这种变色主要集中在闷热的天气才发生,这可能与铅源有关系,回收铅为主。1、套到包装袋里湿气大的时候,容易有铁锈色,拿出来后放放会慢慢消失。2、有可能见光部分有变色,背光部分好一点。3、注塑时发泡温度在200℃~230℃,这种高温下稳定剂稳定性不够。1/2点问题天气冷的时候不会出现。用钙锌稳定剂等环保稳定剂替代复合铅,杜绝铅的污染,稳定剂注意提高发泡白度,提高耐候性,提高塑化效果,保证加工顺利,白度达到复合铅的水平,不同环境温度下能够不变色。

塑料鞋

4、透明产品用:透明软管、网管、透明电线、透明片材、膜材等等用到透明稳定剂,除了透明电线之外,其它均可使用有机锡稳定剂,但是近年来有机锡的气味和环保的诟病也开始慢慢被行业重视。环保透明稳定剂选用材料要重点考虑与树脂和增塑剂的相容性,水滑石的选用非常重要。在2018年3月中国轻工联组织通过鉴定的用于高透明的环保稳定剂czx-368b其主要技术是合成了镁铝锌的单体,该单体可以替代水滑石制造高透明的稳定剂。透明稳定剂主要会遇到的问题:1、透明电线的铜锈,可以在体系中加入适当的防铜锈剂;2、底色偏黄,这个与水滑石的选用和锌盐的用量有关;3、透明度差,除了跟材料的选用有关外,还跟塑化度有关,提高稳定剂的塑化能力是关键,透明pvc必须是完全塑化的pvc,有一点塑化不良就不透明。4、选用内外润滑,需要考虑滑剂与增塑剂之间的相容性,否则极易出现后期析出,影响使用。

5、其它工艺:搪塑、浸塑、树脂糊等加工工艺一直以来以液体的稳定剂为主,用粉体的环保稳定剂替代则容易出现气泡排不干净,物料粘度大幅上升(降粘剂要大幅提高),相容性差影响透明度、光滑度等等。因为工艺上存在较多难以克服的问题,所以环保粉体稳定剂要进入此领域还有很多要解决的技术难点。

结论: 综合来看,软制品不同于硬制品,不同工艺间应用出现的问题很难找到共性的原因和解决方法。当然环保稳定剂在软质材料当中加工稳定性是没有问题的,如果用固体稳定剂替代液体稳定剂则会产生:

1. 软制品存放与使用过程中出现的析出、变色等问题。析出问题只要充分考虑pvc树脂、增塑剂与所用的助剂有良好的相容性;变色问题主要要考虑化学物质之间的化学反应,色粉与助剂之间的化学作用等等。

2. 高透明软制品的雾度~透明性问题,除了跟材料的选用有关外,还跟塑化度有关,提高稳定剂的塑化能力是关键,透明pvc必须是完全塑化的pvc,有一点塑化不良就不透明;还要考虑润滑剂的品种和不同体系润滑剂对透明度的影响,更需要考虑滑剂与增塑剂之间的相容性。

3. 也正因为加工过程基本可以保证,而且固体(粉体钙锌类)稳定剂生产投资成本低,进入门槛低,致使软质环保稳定剂质量良莠不齐,非同质竞争激烈,实际上影响了软质环保稳定剂的质量提升和向其它应用场景的拓展,影响了软质制品环保化的步伐。